|

|

Fase di studio e disegno:

Studiando il progetto con i ragazzi focalizziamo le modifiche strutturali mirate a irrobustire alcuni punti nevralgici, alloggiare l'elettronica e rimuovere quanto serviva per la versione ad elastico.

Partendo quindi dal disegno originale lo modifico per procedere alla lavorazione.

|

|

Propusione ed elettronica:

Ho scelto il motore Robbe Roxxy Outrunner 1815/17 con il relativo variatore 710 da 10A, accoppiato con una

elichetta 5,5x4,5 e alimentato con una LiPo 2C, 25C da 450 o 850 mA.

Il sistema fornsce tranquillamente 200 gr di trazione.

Due classici servocomandi HS55 per i piani di coda e una microricevente completano l'elettronica di comando.

|

|

|

Montaggio della fusoliera:

La fusoliera è realizzata con una struttura a traliccio in listelli di balsa e pino da 3x3.

poi si realizza la seconda costruento direttamente sulla prima.

Basta attendere l'asciugatura completa e inserire un foglio di cellophane tra le due.

Vediamo anche il montaggio delle due ordinate centrali.

|

|

La struttura si deve mantenere esattamente "a squadro":

i listelli e le ordinate devono essere ortogonali tra loro.

E' necessario l'uso di colla vinilica rapida e un controllo preciso degli allineamenti con la squadra.

Se la parte centrale è ben allineata la fusoliera risulterà simmetrica.

Per le ordinate di fusoliera centrali, le ordinate porta motore e i piani di appoggio di servocomandi,

ricevente e batteria, abbiamo realizzato un multistrato in balsa da 3 mm:

|

|

incollando tra loro tavolette da 1,5 mm con venatura

"ad incrociare" e aspettando l'asciugatura con la tavoletta sotto pressione almeno 24 ore.

Il multistrato avrà così una funzione strutturale più resistente del solo balsa da tre mm. |

|

|

Chiusura della struttura di fusoliera :

per la "chiusura" della coda e del muso, si usano mollette ed elastici non troppo stretti.

Si noti il montaggio della fusoliera eseguito sul disegno per controllarne bene la simmetria.

Inseriamo quindi i piani di supporto dei servocomandi e della batteria.

|

|

|

Alloggiamento motore ed elettronica:

La cappottatura motore-cockpit, é realizzata con balsa da 1mm, inumidito con alcool

su un lato e curvato da lato opposto.

Dopo aver realizzato le ordinate del muso in balsa e l'ultima in compensato duro, su cui facciamo

un comodo foro per alloggiare il motore.

|

| Installo servocomandi e variatore.

Il motore viene montato con la cassa rotante internamente per maggior protezione ed estetica.

Il variatore sarà definitivamente alloggiato nello spazio inferiore al piano porta batteria.La posizione della guaina dei comandi (che sono in filo di acciaio) viene adattata gradualmente

per garantire una adeguata escursione; la tipica installazione dei tubicini "ad incrocio"

facilita la corsa dei comandi senza sforzi |

|

Piani di coda :

I piani di coda sono in depron da 3mm con listelli di balsa 3x7 sui bordi di entrata e sulle zone di cerniera.

Si incollano i listelli di balsa con vinilica rapida.

Quando ben asciutto, ho lavorato con il tampone di carta vetrata fine i bordi di entrata ed uscita per dare

il giusto profilo simmetrico.

Le cerniere sono realizzare con pezzetti di nastro con fibra di vetro ed il rivestimento

è con MicroLite applicato a temperatura non superiore ai 100°C e tirato a poco più di 120°C.

|

|

Carrello:

Il carrello principale è realizzato con un singolo filo di acciaio armonico da 1,8 mm piegato ed incollato con

bicomponente sulla ordinata anteriore di balsa e rinforzato con compensato da 1mm.

Il ruotino sterzante è realizzato con filo di acciaio da 1,2 mm piegato ed inserito nel listello anteriore del

timone, sempre con bicomponente e rinforzato con nastro adesivo in fibra di vetro.

|

Con i primi rullaggi sotto motore e qualche planata di prova, ho notato una fragilità nei listelli inferiori

intorno al carrello e ho apportato le seguenti modifiche:

1. inserimento di due listelli di tiglio 3x3, che dalla parte bassa dell'ordinata anteriore "porta carrello"

arrivano alla zona mediana dell'ordinata posteriore porta servi. (I listelli fungono così da puntoni e scaricano

gli urti su entrambe le ordinate)

2. rinforzo della zona carrello con pannelli di depron da tre mm inseriti nel traliccio come prima

descritto. |

|

Profilo alare :

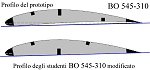

Sostituisco l'anonimo profilo piano convesso del progetto, suggerendo il concavo convesso BO 545-310 riprodotto

in figura, nelle due versioni che desidero provare in volo. Per me ho scelto il concavo-convesso originale

per diminuire la velocità di volo.

Gli allievi usano il profilo semplificato in piano-convesso, per rendere più facile la loro prima costruzione.

|

|

I materiali necessari alla costruzione sono talora diversi dall'originale, modificati in funzione del profilo

e della maggior robustezza richiesta dalla conversione in elettrico.

I ragazzi potranno mantenere inalterate le posizioni di longherone e correntini, io dovrò spostarli in vista

del rivestimento della parte concava.

L'angolo del diedro alare lo dimezziamo per adattarlo al volo radiocomandato.

Materiali usati: bordo di entrata balsa 8x8, longherone Tiglio 3x7, correntini balsa 3x3,

bordo di uscita balsa 5x15 ( per l'opzione alettoni da ricavare sul bordo, si può usare un bordo di uscita

7x20 ) e le centine sono in balsa da 1,5 mm. |

|

Costruzione della struttura alare

Realizziamo il classico pacchetto centine, con due dime di compensato duro e una serie di 20

rettangoli di balsa tenuti insieme da spilli, lavoro gli incastri per longherone e correntini.

Ho fatto anche le fessure per le centine sul bordo di entrata e di uscita; rendono l'assemblaggio più semplice,

uso la vinilica rapida per avere il tempo di correggere le eventuali imperfezioni.

Lasciamo asciugare la struttura per ventiquattro ore aspettando per lavorare le estremità. |

|

|

Alla radice realizzo la sede per una piccola baionetta. Ho deciso di lasciare le ali separate per facilitare il

trasporto del modello: sul pacchetto rimasto di due centine di compensato e quattro di balsa, faccio il foro per

alloggiare 4 cm di tubicino ricavato da un bouden che farà da guida alla baionetta di acciaio da 2mm.

|

|

Per ogni semiala, due centine di balsa e quella di compensato guidano la guaina sul longherone, dove la fisso con

la vinilica. Rivesto in balsa da 1mm il dorso dei primi 4 cm della radice di ogni semiala. Le estremità esterne

sono realizzate con balsa da 1mm e raccordate con lo stesso materiale.

Come accennato, gli allievi si cimentano nella stessa costruzione, ma con il profilo piano-convesso

e l'ala che verrà unita al centro in modo stabile con due guancette di compensato duro da 2 mm,

per il resto tutto sarà uguale .

|

|

|

Il rivestimento è realizzato in MicroLite color crema, applicato cominciando dal ventre e facendo attenzione

nel farlo aderire bene al correntino ed alle centine per riprodurre la piccola concavità del ventre.

Nella figura si nota la differenza con il rivestimento del ventre nella zona in radice, dove la tavoletta di

rinforzo,è semplicemente incollata sopra le centine.

|

L'ala è pronta e viene tenuta insieme da un pezzettino di nastro di carta per carrozzieri e alloggiata sulla

fusoliera con elastici.

Asse motore e raffreddamento :

Dopo i primi voli ho portato l'asse del motore a circa 5° negativi e tre gradi a destra per compensare la coppia

di reazione dell'elica.

Il raffreddamento è realizzato riproducendo nella pannellatura inferiore, una tipica presa d'aria dinamica che

sfoga in una uscita nella pannellatura inferiore di fronte al carrello. Inoltre nella zona dei finestrini

triangolari anteriori, non ho applicato la copertura completa del finestrino lasciando due triangoli di sfogo

per l'aria.

Il raffreddamento è realizzato riproducendo nella pannellatura inferiore, una tipica presa d'aria dinamica che

sfoga in una uscita nella pannellatura inferiore di fronte al carrello. Inoltre nella zona dei finestrini

triangolari anteriori, non ho applicato la copertura completa del finestrino lasciando due triangoli di sfogo

per l'aria.

Il centraggio è risultato corretto come da progetto ed in volo faccio piccole correzioni di trim quando passo

dalla batteria da 850 mA a quella più leggera da 450 mA.

Una volta completato il rivestimento il modello appare come nelle foto seguenti.

|

|

|

|

Al momento del volo del mio prototipo e di questo racconto, i ragazzi stanno ancora completando il loro primo

modello. Alcuni stanno lavorando alla fusoliera, altri alle ali o ai piani di coda.

Come mi aspettavo dovranno terminarlo a casa durante le vacanze. Per loro suggerisco un rivestimento

completo delle fiancate di fusoliera in depron da 3mm o in balsa da 1mm e l'eliminazione del carrello.

In questo modo potranno provare a volare sull'erba alta e rompere di meno.

Spero lo completino per fare qualche volo. Questo è un modello che rimane nel cuore.

In ogni caso sono stati felicissimi di veder volare questo prototipo sentendolo come il loro.

Nelle foto vediamo una parte del gruppo che assiste e partecipa al volo presso la scuola.

Durante il volo a scuola il modello si è prodotto anche in looping e sfogate che prima non avevo tentato

e durante i quali si è comportato molto bene. E ancora una volta.. siamo qui a raccontarlo !

|

|

articolo a cura del prof. Bevilacqua |

All'interno del corso ARCA 2010 ho proposto agli allievi la realizzazione di una conversione elettrica

di un modello ad elastico di altri tempi. Tra i progetti di cui dispongo,

ho scelto lo "Stinson Station Wagon" della ModelHob

( che dell'aereo originale ricorda vagamente la silhouette).

All'interno del corso ARCA 2010 ho proposto agli allievi la realizzazione di una conversione elettrica

di un modello ad elastico di altri tempi. Tra i progetti di cui dispongo,

ho scelto lo "Stinson Station Wagon" della ModelHob

( che dell'aereo originale ricorda vagamente la silhouette).